RESIDUOS INDUSTRIALES

La incineración de este tipo de residuos permite una gran reducción del volumen de los residuos. Las cenizas generadas constituyen en torno a un 5 -10 % del volumen inicial. Esto permite un mayor rendimiento de los vertederos evitando los graves problemas de saturación que hay hoy en día.

Los hornos cuentan con una cámara de combustión donde los residuos son reducidos a cenizas gracias a la acción de los quemadores. Una segunda cámara de combustión depura térmicamente los gases durante mínimo 2 segundos a 850 – 1100 ºC de acuerdo con la normativa vigente, de esta manera se consigue una oxidación total de los gases eliminando olores y haciéndolo totalmente transparente.

En función de la naturaleza del residuo, estos se pueden clasificar en residuos peligroso o no peligrosos. Dependiendo de como se clasifiquen, las cenizas propias de la incineración pueden llevarse a vertedero común o deberán ir en vertedero controlado. Además, en caso de ser residuo peligroso, el horno deberá de ir acompañado de un tratamiento de gases posterior a la incineración. (Depuración química de gases, filtros, etc…)

El sistema de control automático de nuestros hornos controla el funcionamiento de los quemadores y las válvulas de distribución del aire en función de una medición continua de la presión, temperatura y oxígeno. Ajustando el proceso de incineración a las necesidades de cada momento.

Para todos nuestros hornos les ofrecemos servicio de atención y soporte técnico integral, servicio de mantenimiento continuado y asistencia remota.

Campos de aplicación

- Vertederos

- Puertos, aeropuertos y centros logísticos de mercancías

- Empresas dedicadas a la gestion de residuos

- Ingenierías de proyectos medioambientales

- Industrias químicas y del sector Oil & Gas

- Explotaciones industriales en lugares remotos o de difícil acceso.

- Campamentos y asentamientos temporales.

Accesorios

La instalación del horno incinerador se puede completar con un sistema de destrucción de residuos líquidos, sistema de recuperación de calor y sistema de depuración química de gases.

MODELOS

Hornos estáticos KT

La gama de hornos estáticos KT ha sido diseñada para residuos de fácil eliminación (Papel, cartón, maderas, textiles, R.S.U y plásticos ligeros). Con carga horizontal, automática o manual. Estos hornos han sido calculados para una destrucción de residuos con el mayor rendimiento posible.

KT-1.500 | KT-4.000 | KT-8.000 | KT-12.000 | |

Capacidad de destrucción (Kg/h) | 50 – 100 | 100 – 200 | 200 – 350 | 350 – 500 |

Volumen de cámara (m³) | 1,5 | 4 | 8 | 12 |

Capacidad de carga máxima en cámara (kg) | 250 | 600 | 1.200 | 1.800 |

Hornos rotativos ROT

Los hornos rotativos ROT están preparados para la destrucción de residuos difíciles de eliminar que necesitan un mayor mezclado durante la incineración. Este tipo de hornos requieren de una parada y vaciado de cenizas al final de la jornada de trabajo. Diseñados para una mezcla muy heterogénea de residuos.

ROT – 600 | ROT – 1500 | ROT-2500 | |

Capacidad de destrucción (Kg/h) | 80 – 150 | 150 – 300 | 300 – 450 |

Volumen de cámara (m³) | 3 | 7 | 12 |

Capacidad de carga máxima en cámara (kg) | 300 | 600 | 1.000 |

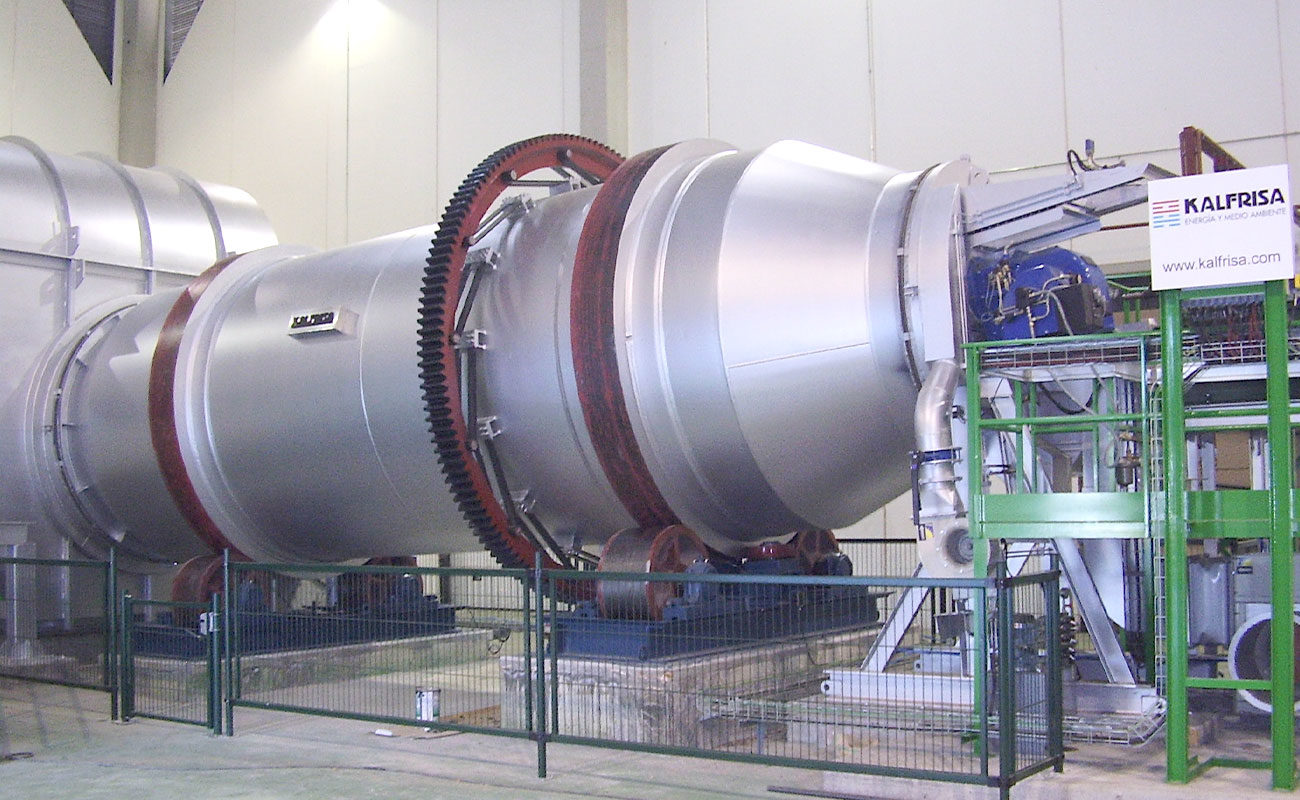

Hornos rotativos continuos KRL

Los hornos KRL son hornos rotativos que cuentan con un sistema de extracción de cenizas en continuo, lo cual permite funcionar 24/7 sin necesidad de paradas de limpieza, a diferencia de la gama ROT. Al igual que los hornos ROT, están diseñados para la destrucción de mezclas heterogéneas de residuos difíciles de incinerar.

KRL – 1 | KRL – 2 | |

Capacidad de destrucción (Kg/h) | 250 – 300 | 300 – 500 |

Volumen de cámara (m³) | 12 | 15 |

Capacidad de carga máxima en cámara (kg) | 600 | 1.000 |

Destrucción de residuos líquidos.

Una lanza de inyección puede ser instalada en cualquiera de las cámaras del horno, este sistema pulveriza un residuo líquido dentro del horno para ser incinerado. Junto con la lanza, un compresor de aire y todo el sistema de bombeo se instala dentro de un armario en una ubicación cercana al horno.

El liquido a introducir debe ser filtrado con anterioridad. Este residuo debe ser bombeable, como ejemplo, los residuos más comunes de este tipo son: Aceites, Agua contaminada, disolventes, colas de destilación, etc…

La capacidad de destrucción dependerá del P.C.I del residuo líquido a eliminar.

Recuperación de calor.

La incineración genera gases a 850 ó 1100 ºC dependiendo del tipo de residuo y de la normativa local vigente. Todo ese volumen de gases puede hacerse pasar por diferentes dispositivos para recuperar energía térmica del proceso, los métodos de recuperación son los siguientes:

- Generación de agua caliente mediante caldera de recuperación.

- Generación de vapor mediante calderas de vapor saturado.

- Generación de aire caliente mediante intercambiadores Gases – Aire.

Depuración química de gases.

Dependiendo de la normativa aplicable y de la naturaleza del residuo, se puede incluir sistemas de depuración de gases para la neutralización de gases ácidos, dioxinas y otros componentes perjudiciales para la salud. Los componentes de depuración más usados son:

- Via seca: Adición de Bicarbonato de Sodio (NaHCO3) y carbono activo a la corriente de gases + filtro de mangas.

- Via semi-humeda : Adición de Cal (Ca(OH)2) y carbono activo a la corriente de gases + filtro de mangas.

- Via Humeda: Wet scrubber con adición de Cal + filtro de mangas.

Estos sistemas de depuración se basan en una reacción de los gases ácidos con los aditivos base para generar vapor de agua y cristales de sales. Por otro lado, el carbono activo adsorbe en su superficie las partículas de dioxinas, furanos y metales pesados.

Todas estas partículas, junto con el exceso de reactivos, se hacen pasar por un filtro de mangas donde un tejido filtrante retiene todas las partículas.

Finalmente, los gases expulsados a la atmosfera han sido previamente tratados y filtrados por lo que cumplen con la normativa vigente.